员工姓名:刘畅

班员工级:车辆2017-04班

指导教师:杜飞龙

毕设题目:车门内板冲压成形破裂控制方法研究

一、概况

1.选题意义

对于国民经济支柱的汽车工业而言,汽车的发展离不开模具的发展,而汽车工业的发展也会极大程度地推动模具工业的发展。设计并制造出高质量的汽车覆盖件,需要保证其尺寸形状完整准确且刚性良好。由于我国汽车工业起步较晚,汽车覆盖件的设计水平不足、制造能力较差,我国的车身模具行业的发展与国外相比还存在着明显的差距。因此,提高汽车覆盖件模具的设计能力,合理运用仿真模拟CAE技术,对于我国汽车工业的发展有着很高的经济价值和现实意义。

汽车覆盖件模具的设计与制造水平在很大程度上制约着国产汽车车身的设计开发,本课题力求通过板料成形软件对汽车覆盖件模型进行分析,从而制定合理的模具加工工艺,以期缩短模具设计周期,提高模具质量,推动我国汽车工业和模具工业的发展。

本次选题的意义是通过确定覆盖件冲压成形的工艺过程,使用有限元数值模拟CAE技术对以汽车内板为例的汽车覆盖件的冲压成形过程进行仿真模拟,并对冲压成形产生的缺陷进行控制,为冲压模具设计提供依据。这是车身模具设计制造的关键环节,对车身覆盖件乃至整车设计和制造中具有至关重要的意义。使我们国家的覆盖件模具设计向集成化、智能化和标准化方向快速发展。

2.任务分解

(1)阅读相关论文文献,熟悉典型汽车覆盖件冲压工艺及模具设计技术,以及对模具工艺在国内外现状的研究;

(2)了解目前冲压覆盖件回弹和破裂的基本原理,以及成熟的汽车覆盖件冲压成形及破裂控制研究方法;

(3)学习有限元数值模拟软件——AutoForm以及有限元数值仿真理论;

(4)基于AutoForm对覆盖件模具进行冲压成形分析,主要是确定冲压方向与工艺规划。

(5)利用AutoForm对车门内板成形过程进行模拟,在完成工艺规划的基础上,进行工艺补充与膜面设计,同时对压料面、拉延筋进行合理的设计,最终得到模拟后的成形结果;

(6)观察拉延成形出现的缺陷(破裂、起皱、回弹、拉延不足),优化工艺参数,同时对冲压成形破裂控制方法进行分析,确定最佳成形方案;

(7)论文撰写,评阅及答辩。

二、已完成工作

1.相关知识学习

查阅了相关文献,学习了覆盖件冲压成形相关的力学知识,学习了CAE成形技术以及冲压工艺的基本流程,掌握了大体的设计方向,并完成了外文文献的翻译。

2.相关软件学习

学习模拟成形软件——AutoForm,通过一个简单的覆盖件模型进行软件流程和操作的学习,掌握了基本的工艺流程,并得出了成功的模拟结果。

3.全面分析

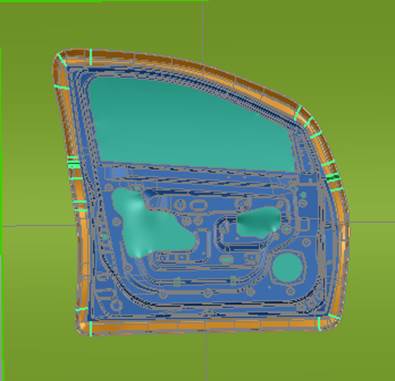

对车门内板的特性进行了全面的分析,针对其冲孔过多,形状复杂,表面有很大的弧度,侧壁呈阶梯状分布的特点,确定拉延工序为单动拉延、一次拉延,并进行工艺规划、压边圈的弧度设置以及工艺补充,确定料片形状与其边缘相似。

4.预测及初步模拟

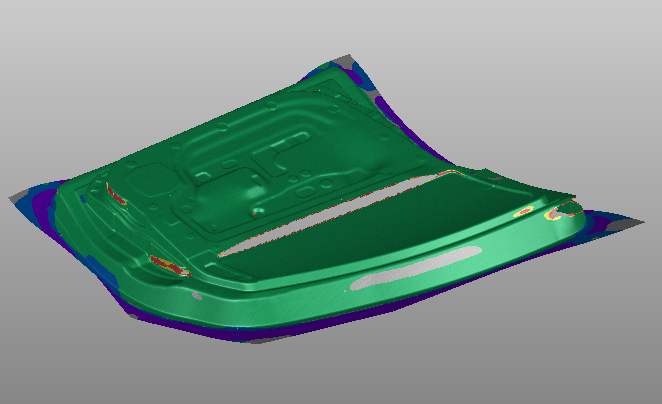

预测车门内板破裂可能发生的场合:窗框小半径区域、凸模圆角处、侧壁中心以及材料通过拉延筋进入凸模导致流动受阻的区域。根据预测进行初步工艺补充以及压边圈的设置,得到初步的模拟成形结果。

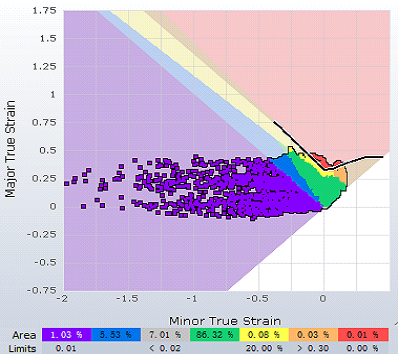

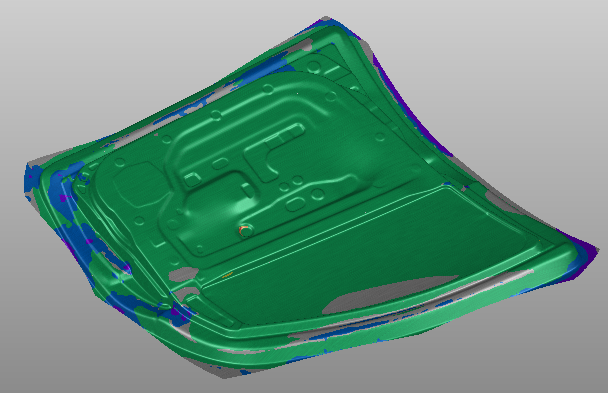

5.观察模拟结果并优化

观察成形结果,对破裂进行控制,根据正交实验法调节工艺参数,修改工艺补充、优化工艺流程,不断的进行模拟使结果最优,最终得到破裂控制完成的有限元模型。

6.其他方面

学习了模拟评判的方法与CAE报告的制作过程。

三、下一步工作计划

1.根据减薄率以及起皱检测继续对成形结果进行优化。

2.对正交实验法进行数据范围的优化,并确定最佳成形方案。

3.优化完成后做出模拟评判与CAE报告,为论文撰写做准备。

4.论文撰写及修改。

问题一:影响破裂因素的参数选择的依据是什么?

回答:

根据所阅读的关于车门冲压成形的文献,进行初步的参数范围选取,而后根据正交实验法分区间进行模拟验证,选出能最大程度上避免缺陷的最优参数。

问题二:除了控制破裂缺陷以外,后期要如何优化小部分起皱及拉延不足?

回答:

后期会通过减薄率进行分析,继续通过优化正交实验表来调节参数,找到压边力大小和拉延筋阻力系数以及润滑系数的最优组合。

毕业设计已过中期,在这段时间里,虽然时常会感觉艰难、迷茫,但是于我而言也是非常有意义的一段时光。在做毕设的过程中,我不仅了解了覆盖件模具工艺在国内外的发展现状,而且学习了覆盖件冲压工艺的基本流程,学会了有限元模拟软件——AutoForm,最重要的是完成了车门内板的冲压成形,并对产生的缺陷进行了合理的控制,可以说获益匪浅。

进行毕业设计的过程并不是一帆风顺,可以说是困难重重。由于自己对冲压工艺毫无基础,所以学习AutoForm软件非常艰难,只能根据参考书籍进行摸索,比如如何设置冲压方向,冲压角度要如何调整,如何设置压边圈,怎样合理地进行工艺补充。由于车门内板的复杂性——弧度大、冲孔多且侧边呈阶梯状分布,所以在课题开始之前,自己先用一个非常简单覆盖件模型进行反复练习,来熟悉软件操作以及冲压工艺的基本流程。

完成车门内板的仿真模拟后,依旧存在很严重的问题。车门内板的拐角处、侧壁中心以及窗框底部出现了大面积的撕裂。学习如何控制破裂以及把握优化的方向也是课题的关键。我尝试多次改变压边圈高度、调整冲压角度、修改工艺补充面、优化料片形状以及改变压边力、拉延筋阻力系数、润滑系数等参数对破裂进行控制。自己对工艺没有经验,只能通过不断尝试进行分析优化。通过近40次的模拟尝试,终于将破裂区域控制在了0.01%,得到了一个较为完美的模具。

虽然破裂控制已基本完成,但是依旧存在很多问题,比如出现了少部分起皱和拉延不足区域,后期还需进一步优化。自己对正交实验法的学习还不透彻,后期这个方法将是优化的关键。

在这段时间,最需要感谢的就是我的指导老师——杜飞龙老师,非常感谢杜老师在每次答疑时对我耐心的指导和讲解,不仅在我学习软件的过程中指导我每一步工艺流程应该注意的事项,而且在进行优化仿真时帮我讲解每一处破裂产生的原因,给予我后续进行优化的方向,还在答辩前对我的PPT提出了中肯的修改意见。毕业设计走的每一步都离不开杜老师的指点,在这里对杜老师表示诚挚的感谢。